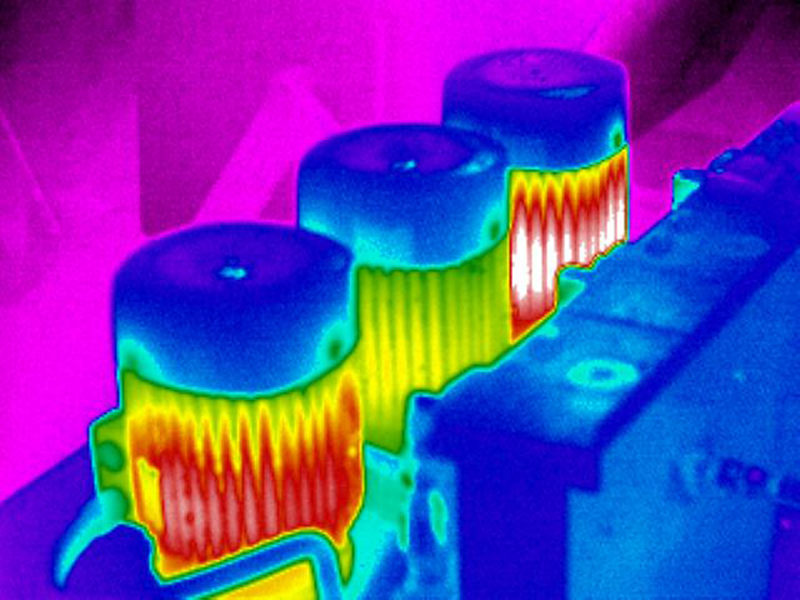

Mediante la termografia sugli impianti elettrici è possibile valutare sovraccarichi, squilibri, difetti di serraggio alle morsettiere, ossidazioni, e altre anomalie invisibili a occhio nudo.

La verifica termografica è una tecnica di controllo non distruttiva, UNI EN 9712 (473), condotta sull’impianto elettrico in funzione, senza interrompere la corrente.

I surriscaldamenti costituiscono la causa del 75% dei guasti negli impianti elettrici, e sono causa di guasti anche nei motori. Il 35% degli incendi nelle industrie sono causati da problemi elettrici. Le ispezioni sono condotte di norma sotto carico e senza interrompere la produzione.

Le ispezioni termografiche agli impianti industriali costituiscono di fatto evidenza documentale dell’adempimento degli obblighi di manutenzione previsti dalla normativa UNI EN ISO 9000 in materia di qualità e per le aziende di maggiori dimensioni, le perizie di termografia sugli impianti elettrici sono spesso richieste dalle compagnie assicurative per l’abbassamento del premio periodico.

VANTAGGI DELLA VERIFICA TERMOGRAFICA

All’estero le verifiche termografiche sugli impianti elettrici sono molto diffuse; negli USA la norma tecnica NFPA 70B dei Vigili del Fuoco USA la raccomanda per prevenire incendi.

Vantaggi della termografia industriale nella manutenzione preventiva e predittiva:

- Diminuzione del premio periodico assicurativo;

- Miglioramento della sicurezza e prevenzione degli incendi;

- Individuazione dei guasti incipienti con gli impianti in esercizio;

- Valutazione della gravità dei guasti e della priorità dell’intervento di riparazione;

- Responsabilità identificabili;

- Riduzione dei costi di manutenzione e dei tempi di lavoro per gli interventi;

- Aumento dell’efficienza e dell’affidabilità degli impianti;

- Riduzione significativa del numero dei guasti;

VERIFICA DI MANUTENZIONE

I surriscaldamenti costituiscono la causa del 75% dei guasti negli impianti elettrici, e sono causa di guasti anche nei motori. Le ispezioni sono condotte di norma sotto carico e senza interrompere la produzione.

Le ispezioni termografiche agli impianti industriali costituiscono di fatto evidenza documentale dell’adempimento degli obblighi di manutenzione previsti dalla normativa UNI EN ISO 9000 in materia di qualità e per le aziende di maggiori dimensioni le perizie di termografia sugli impianti elettrici sono spesso richieste dalle compagnie assicurative per l’abbassamento del premio periodico.

Questa ispezione non rilascia una certificazione, ma un rapporto di verifica che constata lo stato di fatto dell’impianto segnalandone le criticità rilevate per prevenire incendi o mal funzionamenti dell’impianto elettrico.

VERIFICA CON CERTIFICAZIONE

TERMOGRAFIA NEL SETTORE INDUSTRIALE

La termografia trova nell’industria un terreno particolarmente adatto per la sua applicazione. Le applicazioni della termografia in campo industriale sono numerose e sarebbe veramente difficile farne un elenco completo ed esaustivo inoltre, essendo una tecnica relativamente recente, molte applicazioni sono ancora da inventare e, molto spesso, sta all’abilità del tecnico individuare il sistema ottimale per applicare la termografia alla soluzione di specifiche problematiche.

La norma UNI EN ISO 9712 (che ha sostituito la UNI EN 473) “Prove non distruttive – Qualificazione e certificazione del personale addetto alle prove non distruttive – Principi generali”, definisce come:

Livello 1

Una persona certificata di livello 1 ha dimostrato la competenza necessaria ad eseguire prove non distruttive in base ad istruzioni scritte o sotto la supervisione di personale di livello 2 o livello 3. Nell’ambito della qualificazione definita nel certificato, il personale di livello 1 può essere autorizzato a: a) regolare l’apparecchiatura per effettuare prove non distruttive (PND); b) eseguire le prove; c) registrare e classificare i risultati delle prove in relazione a criteri scritti; d) stendere un resoconto dei risultati. Il personale certificato di livello 1 non deve essere responsabile della scelta del metodo o della tecnica di prova da utilizzare, né della valutazione dei risultati della prova.

Livello 2

Una persona certificata di livello 2 ha dimostrato la competenza necessaria ad eseguire prove non distruttive in conformità a procedure stabilite o riconosciute. Nell’ambito della qualificazione definita nel certificato, il personale di livello 2 può essere autorizzato a:

- selezionare la tecnica PND per il metodo di prova da utilizzare;

- definire i limiti di applicazione del metodo di prova;

- tradurre le norme e le specifiche PND in istruzioni PND;

- regolare e verificare le regolazioni delle apparecchiature;

- eseguire e sovrintendere a prove;

- interpretare e valutare i risultati in conformità alle norme, ai codici o alle specifiche applicabili;

- preparare istruzioni PND scritte;

- eseguire e sovrintendere a tutti gli incarichi propri di un livello 1;

- fornire assistenza al personale di livello 2 o minore, e

- organizzare e redigere i rapporti PND.”

Livello 3

La norma tratta tutti i metodi non distruttivi di analisi ed è applicata anche alla termografia. Ne consegue la necessità, per le emissioni di documenti validi per perizie di vario genere e per rapporti con enti ed organi ufficiali, di conseguire la certificazione di livello 2. In questo campo, l’esperienza, la competenza e la formazione sono fondamentali ed imprescindibili, pena il rischio di errori madornali.

Tutti i componenti degli impianti elettrici soggetti ad azioni e sollecitazioni degradanti, possono presentare nel tempo il decadimento delle loro caratteristiche costruttive e funzionali per allentamento, ossidazione, sovraccarico, carenza progettuale, carenza di manutenzione, isolamento difettoso, varie, tutti fenomeni che provocano in maniera ricorrente una variazione di resistenza che genera il surriscaldamento del componente.

Il servizio programmato di ispezioni termografiche a raggi infrarossi è l’unico sistema di prevenzione dei guasti derivanti da tali decadimenti.

All’estero le verifiche termografiche sugli impianti sono molto diffuse; negli USA la norma tecnica NFPA 70B dei Vigili del Fuoco USA la raccomanda per prevenire incendi.

VANTAGGI DELLA TERMOGRAFIA INDUSTRIALE NELLA MANUTENZIONE PREVENTIVA E PREDITTIVA

- miglioramento della sicurezza e prevenzione degli incendi

- individuazione dei guasti incipienti con gli impianti in esercizio;

- valutazione della gravità dei guasti e della priorità dell’intervento di riparazione;

- eventuali responsabilità identificabili;

- preventivabili costi e tempi di ispezione e manutenzione;

- riduzione dei costi di manutenzione e dei tempi di lavoro per gli interventi;

- aumento dell’efficienza e dell’affidabilità degli impianti;

- drastica riduzione del numero dei guasti;

- minori costi di produzione.

LE ISPEZIONI IN AMBITO ELETTRICO

Le ispezioni su particolari impianti riguardano i settori:

- Ceramico

- Termoenergetico

- Cartario

- Chimico

- Siderurgico

Attraverso il rilievo termografico, eseguito durante il normale esercizio degli impianti, è possibile:

- determinare le temperature dei diversi componenti

- valutare la disomogeneità in termini di distribuzione termica

- individuare zone a rischio e scongiurare eventuali danni incipienti

- collaudare impianti rispetto agli standard generali

Svolgimento dell’indagine e contenuto del resoconto di ispezione termografica:

La fase di elaborazione computerizzata eseguita in ufficio, prevede la stesura di una relazione tecnica corredata da schede di certificazione per la restituzione dei risultati. Sulla base di mappe termiche ottenibili dalle immagini registrate in azienda, sono possibili analisi qualitative degli apparati oggetto di esame, con l’ausilio di varie opzioni di software.

1. Ispezione agli impianti elettrici con ricerca e individuazione dei guasti incipienti su componenti in esercizio, accompagnati dal capo elettricista o capo reparto.

2.Analisi termica dei guasti rilevati e quantificazione dei difetti con foto agli infrarossi.

3. Individuazioni dei componenti surriscaldati con foto di ripresa del guasto, grado di surriscaldamento del componente “malato” a carico attuale (come comunicato dal capo elettricista) e massimo, grado o livello di pericolo del guasto.

4. Relazione tecnica conclusiva con foto a infrarossi, l’indicazione dei guasti, gli interventi di manutenzione consigliata per la riparazione.

RANGE DI TEMPERATURE PER L’ANALISI DELL’IMPIANTO

Solitamente quando vengono individuate anomalie termiche si va a vedere la temperatura di quel punto valutandolo a seconda di quanto alta è la temperatura:

- Se la temperatura T<5°C della massima temperatura ammissibile dal componente non si procede con nessuna azione preventiva;

- Se la temperatura T è tra 5 e 10°C maggiore della temperatura massima ammissibile si tiene sotto controllo il componente programmando un’ulteriore verifica;

- Se la temperatura T è tra i 10 e 35°C di sovratemperatura rispetto alla massima ammissibile verrà pianificata insieme al proprietario un fermo impianto per far operare in sicurezza controlli approfonditi e manutenzione

- Se la temperatura T35° C di sovratemperatura rispetto alla massima ammissibile si procederà alla fermata immediata per la manutenzione straordinaria sull’oggetto in analisi

- Quando si analizzano motori elettrici valutando la parte meccanica bisogna stare attenti quando essa supera i 60 °C infatti oltre questa soglia la maggior parte dei lubrificanti subisce un veloce degrado in modo molto marcato.

INDAGINI TERMOGRAFICHE NEGLI IMPIANTI DI MEDIA TENSIONE

Per Media Tensione si intende l’intervallo di tensione che va tra i 1000 V(1kV) a 30000 V(30 kV) in regime alternato e tra i 1500 V(1,5kV) e 35000 V(35kV) se siamo in regime continuo. Il valore delle tensioni nominali fissate per norma che sono presenti negli impianti elettrici in media tensione sono i 10 kV, 15 kV e 20 kV. Le apparecchiature presenti quando si parla di un impianto di media tensione sono:

- SEZIONATORE: apparecchio in grado di assicurare in posizione di APERTO una distanza di isolamento tra le parti in tensioni. Tale apparecchio DEVE essere aperto solo quando è stata interrotta la corrente nel circuito e di essere chiuso prima che venga stabilita;

- SEZIONATORE DI TERRA: apparecchio per la messa a terra delle parti di un circuito, è capace di sopportare per un tempo determinato le correnti di corto circuito, ma non è in grado di portare in modo continuativo una determinata corrente;

- INTERRUTTORE DI MANOVRA: Apparecchio capace di stabilire la corrente di cortocircuito, portare ed interrompere la corrente in condizioni normali del circuito e sopportare per un tempo definito anche quelle di cortocircuito;

- FUSIBILE: dispositivo di interruzione ottenuta, mediante fusione di parti predisposte e proporzionate a tale scopo quando la corrente supera un determinato valore per un tempo sufficiente;

- INTERRUTTORE: apparecchio capace di stabilire, portare, ed interrompere le correnti in condizioni normali ed inoltre di stabilire, portare, ed interrompere correnti in corto circuito. Esistono vari tipi di interruttori i più diffusi sono con isolamento in Aria, a vuoto o con SF6;

- TRASFORMATORE: apparecchio statico che consente di variare i parametri di tensione e di corrente in ingresso rispetto a quelli in uscita pur mantenendo la quantità di potenza elettrica apparente a meno delle perdite. Esistono vari tipi di trasformatore: TRASFORMATORI DI POTENZA, TRASFORMATORI DI CORRENTE E TENSIONE usati per le misure delle grandezze quando siamo in media e alta tensione;

INDAGINI TERMOGRAFICHE NEGLI IMPIANTI DI BASSA TENSIONE

Per Bassa Tensione viene indicato l’intervallo di tensione che va da 1000 (1kV) a 50 V in regime alternato mentre da 1500 (1,5kV) a 120 V in regime continuo. Questo livello di tensione è usato per alimentare una grande quantità di apparecchi e macchine di un’azienda o di un’abitazione. Le apparecchiature che si hanno in bassa tensione che compongono un impianto in Bassa Tensione sono:

- TRASFORMATORE: i trasformatori in BT sono utilizzati nel caso di trasformatori abbassatori per le apparecchiature ausiliarie, esse infatti vengono alimentate a bassissima tensione cioè un valore minore di 50 V in regime alternato (120 V in regime continuo). Si può intuire come per i trasformatori in BT il funzionamento sia analogo a quello visto in MT e che le loro dimensioni sono notevolmente ridotte poiché le grandezze in gioco sono più piccole;

- INTERRUTTORE DIFFERENZIALE: sono dispositivi posti a monte della macchina o di una parte dell’impianto, permettono in caso di guasto l’interruzione automatica dell’alimentazione per la sicurezza delle persone, dell’impianto o della macchina. A seconda di quante linee partono dall’interruttore generale possiamo avere più interruttori di questo tipo tarati con correnti di cortocircuito differenti. Questo permette di avere una selettività dell’impianto permettendo l’interruzione, se il guasto è di piccola entità, dell’alimentazione in quel punto permettendo così al resto delle apparecchiature di continuare a funzionare.

- RIFASAMENTO: viene realizzato inserendo delle “BATTERIE“ di condensatori le quali permettono di compensare l’energia reattiva assorbita dagli utilizzatori dovuta al fattore di potenza troppo basso. Infatti i condensatori assorbono dalla rete una corrente sfasata di circa 90° in anticipo rispetto alla tensione, quindi la corrispondente potenza reattiva risulta di segno opposto rispetto a quella assorbita per esempio dai motori. L’inserzione dei condensatori consente di compensare la potenza reattiva.